研发工程

协同开发设计

要产出一件高质量压铸件远在模具建立前就需要开始琢磨,最关键的要素在于工程设计时间,在此阶段晖华能够与客户的工程团队参与新产品设计与开发,协助于产品设计之初提供产品的可制造性分析(DFM)并优化可铸造性,避免等到产品设计出来后再去修改而造成的开发试作次数与重新设计成本。此外,我们也会把下游工序例如二次加工、表面处理等一并列入评估,目的是能够以最有效的方式把整体的生产成本降到最低。

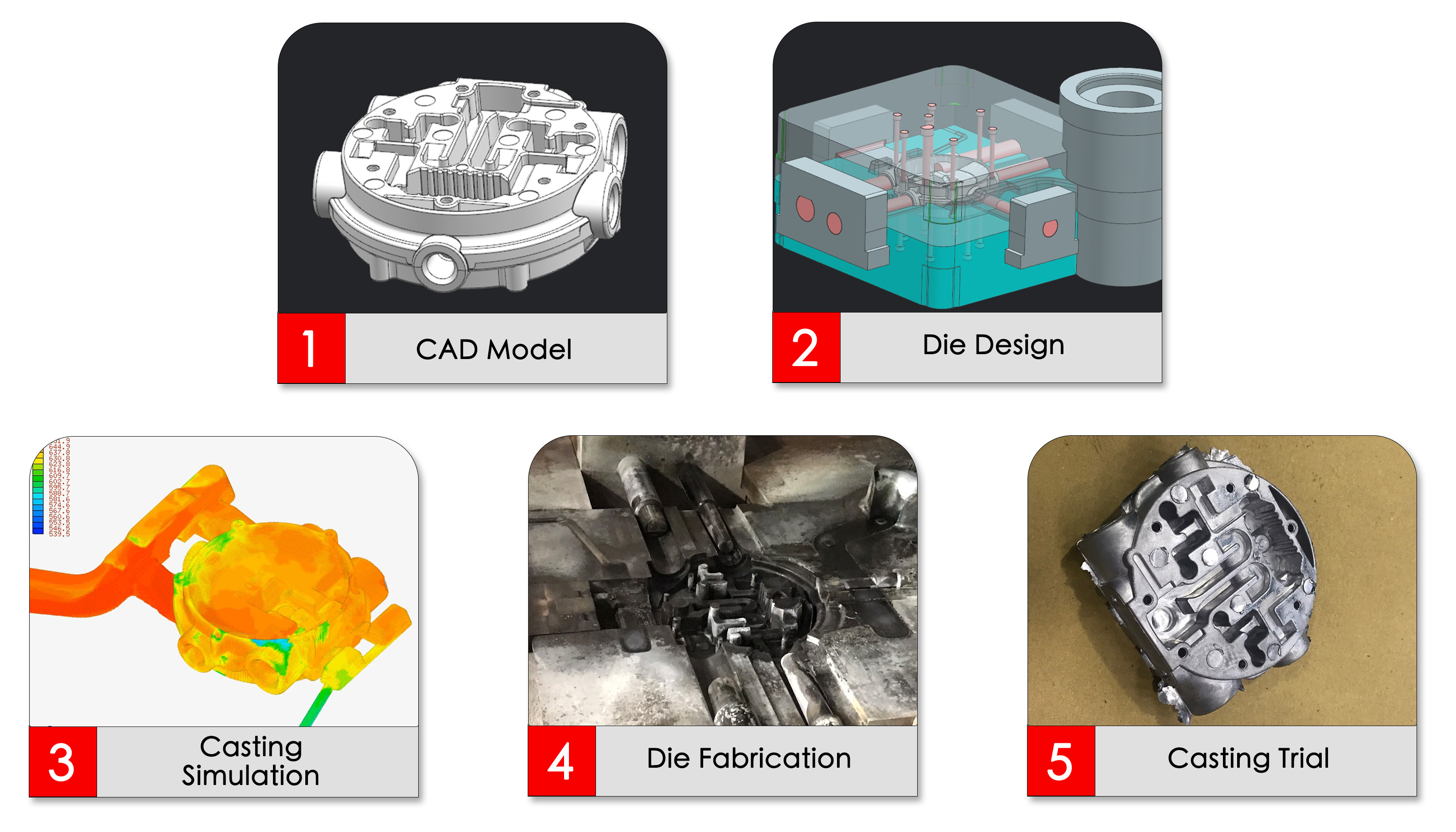

模流分析与CAD(计算机辅助设计)

我们的工程团队会针对工件所有特征评估设计出最佳的模具设计方案,以利提高模具寿命并且把铸造过程中可能遇到的问题降到最小。压铸成品的质量好坏模具设计占大部分的因素,一副理想的模具必须是生产性高、长寿命、容易保养、且容易制造的,我们了解每个不同工件对于压铸模来说都是独特的,因此我们运用CAE(计算机辅助工程)技术结合CAD(Solidworks ®, AutoCAD ®)以及模流分析软件(Hitachi ADSTEFAN)来优化压铸模设计,为的就是可在先期开发阶段就预测铸件的缺失,降低产品试制成本,缩短产品设计周期。除此之外,我们还拥有属于自己的模具厂,这使我们的压铸模也具有一定的成本竞争力。

估价核对清单

在新案件的初期报价阶段,我们期望能收到以下的设计准则:

- 2D图文件与3D模型

- 使用之铝合金材料与机械性质

- 估计年用量

- 案件时程计划

- 毛胚/加工关键尺寸

- 表面处理需求

- 允许的拔模角度

这些关键性的问题对于开发出优化的铸造制程以及模具设计有极大的帮助,能够在客人的预算条件下提供满足其质量要求且准时交货的铸造件是我们的目标。